Крупнейший польский производитель прицепной техники — компания Wielton представила свой современный производственный комплекс, а заодно поделилась планами на будущее. Среди основных целей известного бренда — укрепление позиций на восточных рынках. Констатируемое в последнее время резкое снижение объемов перевозок негативно отразилось на темпах обновления автомобильного парка. Ниша производителей прицепной техники оказалась не менее подвержена кризису, чем все остальные отрасли автомобилестроения. Падение спроса заставило рыночных игроков снизить объемы выпуска продукции. Кризисные явления не обошли стороной и крупнейшего польского производителя прицепной техники — компанию Wielton. Сегодня немалая часть производственных мощностей простаивает в ожидании заказов. Однако благодаря грамотному подходу к политике продаж и расширению гаммы выпускаемой продукции менеджменту предприятия удалось не только сохранить значительные объемы экспортных продаж, но и существенно увеличить долю на внутреннем рынке. Главный аргумент поступательного развития компании — высокое качество продукции, достигаемое за счет передовых технологий производства и самого современного оборудования.

Слагаемые производственного цикла

Предприятие расположено в городе Велюнь и имеет два производственных комплекса. На одном сконцентрировано производство рам и кузовов, а на другом осуществляется сборка конечных изделий. Площади первого комплекса разделены на несколько технологических участков, среди которых заготовительный, прессовый, сварочный и окрасочный. Здесь же расположены офис предприятия, конструкторское бюро и сервисная служба.

Автоматизация производственного процесса начинается со склада металла. Многоярусные стеллажи, на которых хранится сортовой прокат, оборудованы манипуляторами, способными в соответствии с заданной программой выбрать требуемый сортамент и переместить металл на участок раскроя. Далее в работу вступает аппараты плазменной и лазерной резки. Плазму используют для обработки крупногабаритных заготовок, а лазеру поручают ювелирную работу. Комплекс аппаратов компании Bustronic Laser AG характеризуется высокой точностью разреза: погрешность составляет 0,1 мм, при этом толщина обрабатываемого листа может достигать 20 мм. Принцип работы нового оборудования прост: лазерный луч, концентрируясь на поверхности обрабатываемого материала, нагревает его до такой степени, что в металле образуется отверстие. Перемещая источник луча, можно быстро и качественно сделать разрез. Технология позволяет существенно уменьшить вероятность тепловой деформации заготовок, а края металла получаются гладкими, как стекло. Использование современного оборудования дает возможность экономить не только время, но и материалы: сейчас в отходы уходит не более 5%, тогда как ранее напрасно тратилось намного больше.

Придание плоской заготовке пространственной формы — не менее важный этап технологического процесса. Арсенал прессового оборудования позволяет работать с металлом толщиной от 6 до 16 мм, при этом длина заготовки может составлять до 10 м. К слову, закупка самых современных прессов дала возможность наладить производство волнистых бортов, используемых в самосвальных кузовах типа М2. Новая форма бортов позволила не только снизить собственную массу кузова и повысить его жесткость, но и сократить количество вертикальных сварных швов.

Сварка — пожалуй, наиболее трудоемкий и энергоемкий этап технологического процесса. Если, к примеру, сложить длину всех швов самосвального полуприцепа прямоугольной формы, то получится несколько сотен метров. Где, как не здесь работать самому современному оборудованию! Сегодня большинство сварочных постов оснащено роботизированными комплексами Panasonic, но некоторая часть работ по-прежнему выполняется людьми. Например, при изготовлении лонжеронов рамы автомату доверяют выполнение длинных продольных швов, а сварка в местах изгибов производится вручную. Самыми ответственными являются поперечные провары. Эту операцию доверяют наиболее квалифицированным работникам. Исполнитель ставит рядом со швом индивидуальное клеймо, подтверждая тем самым личную ответственность за качество выполнения операции. Некоторая доля ручного труда присутствует и на линиях сварки рамы. Но здесь обратная последовательность: сборка и «прихватка» лонжеронов и поперечин выполняется на стапелях, а окончательное соединение деталей — в автоматическом режиме. Далее качество сварочных швов проверяется представителями службы технического контроля, которые не упускают из вида ни одной технологической операции. Необходимо добавить, что силовые элементы рамы изготавливаются из высококачественной шведской стали Domex, а прочностные расчеты производятся с применением программы Pro Engineer.

Перед покраской все металлические детали и сборочные единицы подвергаются дробеструйной обработке, которая позволяет качественно удалить с поверхности металла окалину, ржавчину, пригар и различные неметаллические включения. В результате срок службы покрытия, нанесенного по обработанной таким способом поверхности, многократно увеличивается. Таких камер у компании Wielton две. Самая современная построена по специальному проекту и способна вместить раму и кузов самосвального полуприцепа.

Одна из последних инвестиций компании — новый покрасочный цех, стоимость оборудования в котором превышает 1,2 млн евро. Производственный процесс, включающий в себя грунтовку, окраску и сушку, полностью автоматизирован: на первом посту роботы-манипуляторы наносят на окрашиваемую поверхность грунтовку, далее подвесной конвейер перемещает изделие в зону сушки, а затем аналогичным образом изделие покрывается несколькими слоями эмали. Используемые окрасочные материалы фирм DuPont и Helios не только обладают повышенной прочностью, но и характеризуются минимальной потребностью в растворителе. Таким образом, производственный комплекс вписывается в самые жесткие нормы экологии. Такт рабочего цикла составляет полчаса, и в течение одной смены ворота «малярки» может покидать до 10 кузовов.

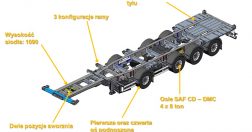

Технологический процесс сборки шасси завершается соединением рамы с осями. Непременная составляющая этой операции — проверка геометрии шасси, которая проводится при помощи лазерного оборудования. В зависимости от пожеланий заказчика полуприцеп может быть укомплектован осями SAF, BPW и Mercedes- Benz с дисковыми или барабанными тормозами. В последнее время увеличивается популярность новых осей Mercedes-Benz DCA (Durable Compact Axle). Кстати, Wielton несколько лет назад одним из первых начал их установку на свои изделия. Сегодня группа прицепных осей DCA имеет четыре модели, объединенные одними и теми же конструктивными компонентами. Среди таких компонентов балка оси круглого сечения, выполненная заодно с продольными рычагами, и съемные концевики, используемые для соединения с пневмобаллонами подвески. Имеющиеся в семействе DCA три типа концевиков позволяют реализовать наиболее распространенные высоты дорожного просвета от 215 до 535 мм, от мега-трейлера до самосвала. В зависимости от размера колес (19,5” или 22,5”) для каждой из моделей применимы две разновидности ступиц и три модели дисковых тормозных механизмов. Кстати, обслуживанием таких осей занимаются все сервисные станции Mercedes-Benz.

Логистика производства построена так, что окончательная сборка изделий осуществляется на второй территории завода. Выполнение технологических операций производится постовым методом. Сразу после установки надстройки на шасси транспортное средство вывешивается на подкатных подъемниках и производится монтаж пневматики (используется пневмоаппаратура Wabco, Haldex, Knorr), гидравлики (Binotto, Hyva) и электрооборудования. Здесь же с помощью мобильных приспособлений осуществляется программирование электронных блоков управления ABS и TEBS.

Окончательный этап производственного процесса — аудит качества. Транспортное средство проходит проверку ходовой части и тормозной системы. Помимо этого контролируются толщина покрасочного слоя и качество сборки. Кризис приостановил планы ввода в строй конвейерной линии для сборки полуприцепов. В настоящее время на месте этого объекта лишь бетонные конструкции, но перспектива постановки всех сборочных операций на поток уже близка.

Широкий выбор

Сегодня Wielton на своей производственной площадке производит свыше 60 типов транспортных средств, предназначенных для различных секторов экономики. Кроме уже известной российским перевозчикам самосвальной техники, компания выпускает тентованные полуприцепы, тралы для перевозки крупногабаритных грузов и контейнеровозы. Самосвальная техника известна наиболее широко. В производственной программе более 30 моделей полуприцепов и надстроек на шасси грузовиков. Полуприцепы и самосвалы выпускаются с алюминиевыми или стальными кузовами объемом от 24 до 50 м3 и полной массой до 39 т. Среди стальных конструкций, помимо прямоугольных кузовов, имеющих ровные или волнообразные борта, выпускаются модели полукруглой формы — Half Pipe. А среди алюминиевых образцов последнее время пользуются спросом конструкции с передвижным полом. В отличие от самосвала, здесь не требуется поднимать кузов, поэтому такой транспорт можно разгрузить в помещениях с низким потолком. К примеру, полуприцепы объемом 87 м3 , оснащенные системой Cargo Floor, широко применяются там, где требуется перевозить легкие сыпучие грузы, такие, как щепки и опилки. В качестве примера расширения ассортимента следует упомянуть самую новую линейку про- дукции — сельскохозяйственные самосвальные прицепы с трехсторонней разгрузкой — Wielton Agro. На сегодня у производителя уже шесть моделей таких полуприцепов, а до конца года гамму сельскохозяйственной техники планируется расширить до 15 моделей.

Большое внимание уделяется и тентовым моделям полуприцепов. Все выпускаемые сегодня шторные и шторно-бортовые образцы соответствуют строгим правилам и имеют сертификат безопасного крепления груза согласно европейским нормам VDI 2700, EN 12195 — 1. Пройдя серию серьезных испытаний, Wielton стал чуть ли не единственным производителем из стран Восточной Европы, чьи изделия отвечают всем требованиям норм безопасности перевозок. Есть в ассортименте польского бренда и рефрижераторные полуприцепы. Те, что предлагаются в России, изготовлены в сотрудничестве с компанией «Мосдизайнмаш». А с другим отечественным партнером планируется развить производства специального транспорта для перевозки животных.

«Корабль пустыни» целенаправленно осваивает российский рынок. В далеко идущих планах имеются намерения открытия в нашей стране сборочного завода с перспективой полного производственного цикла. Первым шагом в этом направлении можно считать выбор площадки в Смоленске. Однако, по словам Владзимежа Масловски, президента Wielton S.A., на сегодня было принято решение задержать финансирование этого проекта. Причина понятна: пока полностью не загружены основные производственные мощности, нет смысла открывать новый завод. Но как только кризис поутихнет, Wielton придет со своими инвестициями в Россию.