ОЛЕГ ПРОХОРОВ, обозреватель журнала «Рейс», 16.09.2009

Спад спроса на грузовики и прицепную технику в Европе заставил всех тамошних производителей снижать объемы производства, а некоторым и попросту закрываться. Тем, кто был ориентирован на Западную Европу, пришлось особенно не сладко. Компания Wielton — самый крупный производитель прицепной техники в Польше, и в послед- ние годы ее прицепы пользуется все большей популярностью у европейских и российских перевозчиков. Широкая гамма выпускаемой продукции включает в себя тентованные полуприцепы, контейнеровозы, рефрижераторы, тралы для перевозки крупногабаритной техники, самосвальные прицепы и полуприцепы.

Политика продаж руководства Wielton изначально была направлена на регион Восточной Европы, и в частности на Россию и потому предприятие, по нынешним кризисным меркам, процветает. Ведь двухсменным графиком работы не могут похвастаться даже производители-старожилы из соседних стран. Сейчас, лидером по покупке полуприцепов Wielton является Румыния, недавно вошедшая в Евросоюз и получившая от него финансовую помощь на приведение своих дорог в соответствие европейским нормам. На втором месте внутренний рынок – то есть польские перевозчики. Россия пока остается в пятерке приоритетных импортеров.

Под разные задачи

Из выпускаемой Wielton гаммы в ли- дерах продаж самосвалы, которых в производственной программе более 30 моделей – как полуприцепов, так и самосвальных платформ для шасси грузовиков. Полуприцепы-самосвалы выпускают с алюминиевыми или стальными кузовами прямоугольного сечения с задней разгрузкой объемом от 24 до 50 м3 и полной массой до 39 тонн. Вместимость кузова с такой геометрией в сравнении с другими видами сечений (например, полукруглым) гораздо больше, кроме того, центр тяжести полуприцепа ниже, а значит лучше устойчивость транспортного средства при движении. Несмотря на практичность прямоугольных кузовов, у них есть определенный недостаток – возможность скопления части груза в углах стыковки днища и стенок, и потому худшая разгрузка.

В Wielton умудрились решить эту проблему установкой подогрева кузова отработавшими газами, причем для наиболее распространенной модели NW33 SB обогрев идет в стандартной комплектации. Недавно, линейку самосвальных полуприцепов Wielton пополнила новинка — серия М2, ее особенностью стала волнообразная форма бортов кузова изготовленных из цельных по всей длине стальных листов. Новшество позволило снизить собственную массу кузова и повысить его жесткость, а среди прочих преимуществ – отсутствие вертикальных сварных швов на внутренних стенках, что обеспечивает беспрепятственное ссыпание груза. Изготовление волнистых бортов стало возможным благодаря оснащению предприятия специальным прессами, позволяющим проводить такого рода штамповку. Еще одна разновидность кузовов, широко применяемая на полуприцепах- самосвалах — полукруглого сечения, так называемая HalfPipe.

В переводе – половина трубы. Конструкция технологична в производстве и удобна в эксплуатации: поперечное сечение с пологими радиусами не имеет углов — концентраторов для намерзания или налипания груза. Кузова объемом 24 или 30 м3 изготавливаются из высококачественной шведской стали Hardox 450. Снаряженная масса тридцатикубового полуприцепа составляет 7380 кг. Самосвальные полуприцепы с кузовами из алюминиевого сплава, так же выпускаемые на польском заводе пользуются устойчивым спросом у перевозчиков легких строительных сыпучих материалов (керамзит, кварцевый песок) или сельскохозяйственных (зерна, овощей).

Особая специфика применения обусловливает оригинальность конструкции заднего борта-клапана. Так, по желанию клиента это может быть стандартная подвеска на верхних шарнирах либо комбинированная система клапан-двери, позволяющая, к примеру, заехать в кузов на погрузчике. Польский производитель уделяет большое внимание и своим тентованным моделям полуприцепов, которые успешно прошли сертификационные испытания в центре TÜV Nord в немецком Ганновере. Испытания были направлены на проверку прочности конструкции стеллажа и стен, а также устройств для крепления груза, у четырех основных моделей полуприцепов. В результате польский Wielton стал, чуть ли не единственным производителем из стран Восточной Европы, чьи изделия отвечают всем требованиям норм по форме «безопасный груз».

Особенности производства

Завод полуприцепов расположен в городе Велюнь на двух территориях, производственные площади первой территории разделены на пять цехов. Особая гордость специалистов завода автоматизированный склад, где в огромном светлом помещении хранятся листы стали от известных производителей — Domex, Docol и Hardox. В заготовительном цехе, производят раскрой металла. Сверхпрочную сталь режут лазерным резаком, после него даже кромки зачищать не нужно, тем самым экономятся время и деньги. Интересно, что лазерный луч вовсе не красный как принято считать, а прозрачный, и потому перед началом работы установку необходимо «пристрелять», чтобы она не ошибалась с размерами.

Занимает процедура всего пару минут, и после настройки луч способен резать металл толщиной в 25 миллиметров. Есть в цехе и плазменная резка уже знакомая многим отечественным производителям. Продукты резки: опасные газы и частички металла отводятся системой вентиляции, где их отфильтровывают, а потом очищенный воздух возвращается в атмосферу. Огромные инвестиции в новое оборудование экономят не только время, но и металл – сейчас в отходы уходит не более 5 процентов, тогда как ранее напрасно тратилось почти в три раза больше.

После раскроя стальные листы транспортируют вакуумными подъемниками на гибочный пресс. В Wielton есть и такие, что гнут заготовки длиной по 10 метров, они нужны для изготовления кузовов HalfPipe. Здесь же неподалеку вручную свари- вают небольшие детали – бампера и различные усилители. После сварки их готовят к покраске, прогоняя через дробеструйную установку с четырьмя мощными турбинами. В следующем цехе сваривают лон- жероны рам полуприцепов различных моделей. Сейчас, при относительно небольшом количестве заказов, сварку производят вручную. Самый ответственный шов – поперечный в шейной части рамы, потому рядом с ним сварщик выбивает свой идентификационный номер.

Так будет проще найти виновного, в случае если рама затрещит по швам. «Хребты» самосвальных полуприцепов сваривают из шведской стали Domex с высотой ребра не менее 500 мм, ширина полки составляет около 150 мм, а толщина 9 миллиметров. Заложенный конструкторами запас прочности позволяет российским перевозчикам иногда грузить вместо положенных по инструкции 29 тонн – целых 40 тонн. Когда кризис поутихнет в сварочном цехе включат простаивающую пока автоматическую линию, где вместо человека сталь сваривают роботы – тогда получится уже два потока изготовления рам. В этом же цехе есть участок сварки кузовов HalfPipe, для них изготовили специальные калибровочные каркасы.

Сваренный кузов обрабатывают в огромной дробеструйной камере третьего цеха. Размеры камеры позволяют готовить к покраске собранные рамы и кузова. Там их поверхность приобретает шероховатость необходимую для надежного сцепления с краской. Покрасочная камера расположена по соседству и полностью автоматизирована. Несколько роботов наносят на окрашиваемую деталь грунтовку и краску, при этом не расходуя сверх нормы ни капли. В Wielton применяют эмали Helios и DuPont с толщиной слоя 120 и 100 микромиллиметров соответственно. В производственной гамме завода семь стандартных цветов: красный, черный, желтый, бордовый, синий, серый и темно-серый.

Стоимость такой автоматической линии составила 1250 тысяч Евро. Изготовление самосвальных установок для автомобильных шасси всех европейских производителей выделено в отдельный, четвертый цех. Здесь делают надрамники, через который установку крепят к раме автомобиля. На него же монтируют шарнир кузова и гидроцилиндр подъема. У Wielton это гидравлика HYVA и Binotto. Надрамники сваривают в специальных кондукторах, оригинальных для грузовика определенной марки. В них учтены все присоединительные размеры, а разработаны они инженерами Wielton по чертежам, полученным от заказчика.

Пятый цех, так же как и второй, ориентирован на сварочные работы – здесь доваривают кузова полуприцепов сошедших с автоматизированной линии. Те швы, к которым не дотянулась рука робота. Здесь же установлены стапели для изготовления кузовов новой серии М-2, с бортами волнообразной формы и линия финишной сварки кузовов HalfPipe. Помимо стальных моделей в этом цеху сваривают мелкие детали к кузовам, изготовленным из алюминия.

Вторая территория завода Wielton включает в себя сборочные и диагностические цеха, а так же фирменный послепродажный сервисный центр. 25 тягачей с фирменными логотипами ежечасно курсируют от одного завода к другому, перегоняя частично собранную прицепную технику. В цехах второго завода полуприцепы оснащают пневмооборудованием и загружают электронную базу в блок управления EBS, здесь же на самосвальные полуприцепы устанавливают гидрооборудование и тенты. Пока линия сборки постовая, но в будущем планируют сделать ее поточной. На соседнем участке второй территории устанавливают надрамники и кузова на самосвальное шасси, а так же изготавливают мелкие детали (в том числе алюминиевые) для тентованных моделей полуприцепов.

Следующим за сборкой этапом идет диагностика: каждый полуприцеп загоняют на тормозной стенд, проверяют толщину покрасочного слоя, качество сварных швов и качество сборки. Путь тотального контроля сопровождается протоколом прохождения ОТК, где каждый исполнитель расписывается в выполнении работ. Система оплаты стимулирует качественную, добросовестную работу. Чем лучше трудится работник, тем большую зарплату он получает. Естественно, за брак бьют по карману – польским злотым.

Оси вращения

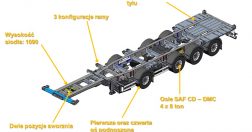

На заводе Wielton установят осевые агрегаты практически любого европейского производителя: SAF, BPW, ROR и Mercedes. У российских перевозчиков пользуются спросом немецкие BPW Trommel Eco-Plus в исполнении Heavy Duty. Их подвеска адаптирована к суровым российским условиям эксплуатации – толщина полурессор под пневмобаллонами не менее 100 мм. Принципиально новая идея, запатентованная инженерами BPW – ECO-Plus, производится сегодня серийно. Изюминка конструкции в том, что конические роликоподшипники и гайка оси образуют один цельный, закрытый, но в то же время и разборный узел. Открутив корончатую гайку оси и сняв стопорные кольца можно демонтировать весь узел в сборе (колесо, тормозной барабан, ступица и подшипники).

При монтаже происходит автоматическая установка оптимального зазора в подшипниковом узле. Центральная ось – ECO-Plus, как на других моделях BPW квадратная, толщина балки 15 мм. Квадратная ось при меньшем собственном весе лучше круглой работает на скручивание – ось и полурессоры образуют некий П-образный стабилизатор. Такое исполнение значительно уменьшает нагрузки на раму и надстройку, снижает боковое крены и улучшает управляемость сцепки при повышенной колейности дороги. В результате увеличивается срок службы шасси и кузова прицепа, уменьшается износ резины. Помимо этого, подвеска BPW оснащена коротким усиленным кронштейном, специально рассчитанным для гашения вертикальных и горизонтальных динамических нагрузок, возникающих при движении. Верхний край пневмоподушек BPW завальцован, а нижний завулканизирован.

Диаметр пневмобаллонов в 360 мм позволяют снизить рабочее давление в системе пневмоподвески, а в результате: меньший износ и увеличение срока службы. Амортизаторы BPW в исполнении Heavy Duty увеличенного объема, позволяющие гасить 15-кратное увеличение количество амплитудных колебаний в сравнении с обычной конструкцией. Для этого конструкторы установили специальные сальники выдерживающие более высокую рабочую температуру. На втором месте по популярности трехосный осевой агрегат SAF Intradiscplus Integral. Производитель дает гарантию на ось шесть лет или один миллион километров пробега, или 500 000 километров пробега без сквозных трещин в тормозном диске диаметром 370 мм. Диск SAF INTEGRAL отлит непосредственно на высокопрочном адаптерном кольце и прикручен болтами к колесному фланцу, как единый узел. Абсолютно неподвижное соединение между диском и адаптерным кольцом получено без сращивания деталей между собой. В этом и заключается решающее преимущество. Благодаря двухслойному литью диска и адаптерного кольца диск при нагревании расширяется радиально, и сжимается при охлаждении также радиально.

Эта особенность конструкции позволяет избежать появление опасных «горячих участков», возникающих на обычном тормозном диске, являющихся причиной напряжения материала и образования трещин, которые ведут к его разрушению. Так как поверхность диска INTEGRAL всегда остается абсолютно плоской, срок службы тормозных колодок также значительно увеличивается. Помимо этого, благодаря высококачественному KTL-покрытию обеспечивается высокая антикоррозионная стойкость деталей осевого агрегата. Функциональный рычаг подвески SAF и балка оси образуют единый узел, не требующий обслуживания. Это исключает необходимость использования таких элементов как стремянки, зажимные пластины, платы оси, гайки стремянок и так далее. Вся конструкция очень прочная, но при этом исключительно легкая. А запатентованная, гарантирующая безопасность форма этого рычага надежно защищает тормозную камеру от повреждений. Компактный ступичный узел SAF состоящий из ступицы и подшипников колеса отрегулирован на заводе и не требует обслуживания весь срок эксплуатации. Есть у SAF и вариант подъемной оси, но за него придется доплатить 800 Евро.

По практичности и надежности не уступают предыдущим моделям оси Mercedes, с облегченной балкой толщиной 10 мм и компактным кованым стальным рычагом под пневмобаллонами подвески. Оси комплектуются дисковыми тормозными механизмами унифицированными с механизмами грузовиков диаметром 19 и 22 дюйма.

Пневматическое оборудование полуприцепов производства Wabco, Haldex и Knorr Bremse соответствующее требованиям ECE, с антиблокировочными системами ABS и EBS. Тормозной привод, традиционно оснащен пружинными энергоаккумуляторами. Большое внимание польский производитель уделил безопасности, потому полуприцепы с надежными боко- выми и задним противоподкатными брусами. Конструкция заднего «причала для чайников» самосвальных полуприцепов позволяет подцеплять асфальтоукладчик, и тянуть его за собой, постепенно ссыпая содержимое кузова. Если толкает укладчик, то тормозная система самосвала адаптирована и под такую работу, пневмопривод будет автоматически подтормаживать механизмами грузовика для обеспечения синхронизации движения.

Для тех перевозчиков кто решился на покупку польской техники, производитель Wielton и «ФБ – Лизинг» представляют эксклюзивную программу. Преимущества которой в том, что финансирование начинается уже от одной единицы техники, авансовый платеж составляет от десяти процентов в год, срок лизинга от 29 до 60 месяцев, а удорожание от семи процентов в год. История завода Первая продукция под маркой Wielton была выпущена в 1996 году, тогда это было общество с ограниченной ответственностью Wielton, в 2003 году его переименовали в Wielton Trading, а с начала 2004 года компания стала называться Wielton S.A. В 2000 году, чтобы соответствовать международным стандартам качества и улучшить условия работы, были увеличены производственные площади, которые оснастили современным оборудованием, что в последствии подтвердил сертификат ISO 9001. Для обеспечения спроса на прицепную технику в начале 2000-х годов, в цехах предприятия заработала новая производственная линия позволившая выйти на выпуск 2150 полуприцепов в год.

В 2004–2006 годы Wielton осуществил инвестиционную программу стоимостью в 60 миллионов польских злотых (по нынешнему курсу это 13,7 миллионов Евро), которая дала возможность создания современной производственной фирмы с двумя автоматизированными предприятиями, оснащенными новейшим оборудованием. Сейчас ассортимент продукции Wielton составляет около 60 моделей различных транспортных средств, а их продажа реализуются через развитую дилерскую сеть, охватывающую 16 региональных отделений по всей территории Польше. За пределами польского государства Wielton имеет две подконтрольные компании, расположенные на Украине и в России, восемь торговых представительств – в Литве, Латвии и Белоруссии и семь дилеров на территории Голландии, Чехии, Италии, Румынии, Турции, Германии и Венгрии.